سبد خرید شما خالی است

پلیمر ساختمانی چیست و چه کاربردی دارند؟

شاید این سوال را از خودتان بپرسید که در صنعت ساختمان از چه مواد و مصالح ساختمانی بهره می گیرند؟

خوشبختانه پاسخ روشن است، امروزه مواد پلیمری در بسیاری از موارد مانند: چسب های ساختمانی (چسب کاشی، چسب اپوکسی )، انواع کفپوش ها، بتن های تقویت شده با پلیمر و… کاربرد دارند.

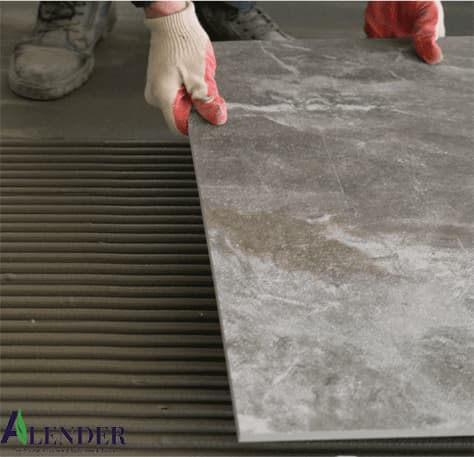

کاشیهای سرامیکی به دلیل ویژگیهای تزئینی خود، چه در فضاهای داخلی و چه بیرونی، و همچنین بهخاطر سهولت در نصب، همیشه مورد توجه بوده است.

هدف استفاده از کاشیهای سرامیکی تنها ایجاد استحکام سازهای نیست، بلکه جنبههای زیباییشناختی آنها نیز اهمیت زیادی دارد.

در بحث چسبندگی این کاشیها به زیرلایهی دیوار، روش سنتی استفاده از ملات ماسه و سیمان، رایج ترین روش در بین مردم است.

اما این روش با مشکلاتی همراه است:

- از جمله ضعف در نگهداری آب

- سختی و شکنندگی سطح

- زمان خشک شدن طولانی

- نداشتن انعطافپذیری و نیاز به ضخامت بالای ملات.

حال آنکه این مشکلات را میتوان با افزودن پودر پلیمری ساختمانی قابلپخش مجدد (RPP) به همراه سایر ترکیبات سیمانی برطرف کرد.

پلیمرهای ساختمانی ترکیبشده با اجزای سیمان واکنش نشان داده و ویژگیهای فیزیکی و مکانیکی را بهبود میبخشند.

از جمله : افزایش مقاومت چسبندگی، کاهش جمعشدگی و کاهش جذب آب را به همراه دارند.

کاشیکاری میتواند بهترین راه برای تغییر و زیباسازی فضا باشد، اما موفقیت پروژهی شما کاملاً به یک عامل کلیدی بستگی دارد: چسب کاشی.

بیشتر بخوانید: نحوه استفاده از چسب کاشی چگونه است؟

انتخاب نادرست چسب میتواند باعث بروز مشکلات پرهزینه و آزاردهندهای مانند لق شدن کاشیها یا ترک خوردن کف شود.

چسب کاشی پلیمری چیست؟

چسب کاشی پلیمری نوعی چسب پایه سیمانی است که با پلیمرهای ویژه تقویت شده است. اگر بخواهیم آن را با چسبهای سیمانی معمولی مقایسه کنیم، تفاوت اصلی در میزان انعطافپذیری و چسبندگی است.

چسبهای سیمانی معمولی پس از خشک شدن، پیوندی سخت و غیرمنعطف ایجاد میکنند که در بسیاری از مواقع مشکلساز است، بهویژه زمانی که روی زیرساختهایی مانند بتن استفاده شوند که دچار انبساط و انقباض حرارتی میگردند.

در مقابل، چسبهای اصلاحشده با پلیمر پیوندی انعطافپذیرتر ایجاد میکنند.

پلیمرها در این نوع چسب با ذرات سیمان در هم تنیده شده و ساختاری قویتر و مقاومتر به وجود میآورند.

این انعطافپذیری و استحکام افزایشیافته دقیقاً همان دلیلی است که چسبهای پلیمری را برای زیرسازیهای بتنی مناسب میداند. بتن بهصورت جزئی دچار تغییر ابعاد میشود و اگر چسب بسیار سخت باشد، در برابر این تنشها دوام نمیآورد و در نهایت میشکند یا از سطح جدا میشود.

ویژگی های چسب های کاشی پلیمری

قدرت چسبندگی بالا:

چسب کاشی پلیمری پیوندی بسیار قوی بین کاشی و بتن ایجاد میکند و اطمینان میدهد که کاشیها برای سالها محکم و بدون لق شدن در جای خود باقی بمانند.

- مقاومت در برابر رطوبت:

این ویژگی برای استفاده در کفها بسیار مهم است ، در برابر نفوذ رطوبت مقاوم بوده و به حفظ استحکام و دوام چسب در شرایط مرطوب کمک میکند.

- فرمول بدون انقباض:

برخلاف برخی چسبها که هنگام خشک شدن دچار جمعشدگی و تغییر حجم میشوند، این نوع چسب ها باعث میشود بستر کاملاً یکنواخت و پایدار برای نصب کاشی ایجاد شود. - مناسب برای مناطق پر تردد و پرفشار:

به دلیل ساختار مقاوم و بادوام چسب پلیمری، انتخاب مناسبی برای فضاهایی مانند سالنهای نشیمن، لابیها و محیطهای تجاری است که در معرض فشار و رفتوآمد زیاد قرار دارند.

سیستم کاشیکاری معمولاً از سه لایهی تعاملی تشکیل میشود:

۱. لایهی زیرکار (زیرلایه)

۲. لایهی کاشی

۳ و مهمتر از همه، لایهی چسب .

چسب کاشی پودری، مادهای است که قابلیت اتصال دادن دو سطح را بهگونهای دارد که جداییناپذیر شوند.

چسبهایی که برای کاربردهای سازهای مورد استفاده قرار میگیرند، باید دارای مقاومت برشی بالا و پایداری در برابر شرایط محیطی باشند .

در روش سنتی نصب کاشیهای سرامیکی در فضاهای بیرونی، معمولاً از چسبهای ارزانقیمت یعنی مخلوط ماسه و سیمان استفاده میشود.

در این روش، ملات با مخلوط کردن سیمان پرتلند معمولی با ماسه و آب تهیه میشود و بهصورت لایهی ضخیم (10 تا 25 میلیمتر) بین زیرکار و کاشی اعمال میگردد .

این فرایند بسیار زمانبر است و نیاز به نیروی کار زیاد دارد.

یکی از راهحلهای مؤثر برای رفع مشکلات ملات ماسه و سیمان سنتی، استفاده از چسبهای کاشی نازک (Thin Bed) اصلاحشده با پلیمر است .

چسبهای پلیمری بهعنوان تعدیلکننده (Modifier) به ملات سیمانی افزوده میشوند تا چسبندگی، مقاومت، ضدآب بودن، دوام، انعطافپذیری و شکلپذیری آن را بهبود دهند.

تعدیل سیمان با مواد پلیمری، مفهوم جدیدی نیست؛ بلکه از سال ۱۹۲۳ میلادی انجام آن آغاز شده است.

در سال ۱۹۲۴، نخستین اختراع ثبتشده (Patent) در زمینهی استفاده از پلیمر ساختمانی در ملات سیمان به ثبت رسید.

از آن زمان، ملات سیمانی اصلاحشده با پلیمر در ساختوساز مورد استفاده قرار گرفت و عملکردی بسیار بهتر نسبت به ملات ماسه و سیمان سنتی پیدا کرد. به همین دلیل محبوبیت زیادی هم پیدا کرد.

معرفی انواع پلیمرها در چسب های کاشی

اصل پایهای در اصلاح سیمان با پلیمر شامل ترکیب پلیمر یا مونومر (بهصورت پودر یا مایع) با سیمان و افزودنیهای دیگر است و پس از آن عمل کیورینگ (عملآوری) انجام میشود.

در صورتی که از مونومر استفاده شود، باید پلیمریزاسیون در محل (In-situ polymerization) صورت گیرد.

پلیمرها یا مونومرهایی که در این فرآیند به کار میروند، به چهار گروه اصلی تقسیم میشوند:

۱. پودر پلیمر قابلپخش مجدد (RPP)

۲. لاتکس پلیمری (Polymer Latex)

۳. پلیمرهای محلول در آب (Water-soluble Polymers)

۴. پلیمرهای مایع (Liquid Polymers)

- پودرهای RPP در اصل پودرهای خشکشده با اسپری (Spray-Dried Powder) هستند که وقتی با آب مخلوط میشوند، دوباره به حالت پخش پایدار (Stable Dispersion) بازمیگردند؛ درست مشابه حالت اولیهی لاتکس. این ویژگی به این دلیل است که RPP فقط یکبار قابلیت پخش مجدد (Redisperse) دارد .

در اصل، RPP از پراکنشهای لاتکسی (Latex Dispersions) تولید (سنتز) می شود و این فرایند شامل دو مرحله است:

- در مرحلهی نخست، پلیمریزاسیون امولسیونی (Emulsion Polymerization) برای تولید لاتکس پلیمری انجام میشود.

- در مرحلهی دوم، این امولسیون طی فرآیند خشککردن به روش اسپری (Spray Drying) به پودرهای ریز تبدیل میگردد.

پیش از فرآیند خشکسازی، برای بهبود عملکرد پلیمر، افزودنیهای مختلفی به فرمول اضافه میشود؛ از جمله ضدکفها (Anti-foaming agents)، تسریعکنندهها (Accelerators)، و مواد نگهدارندهی آب (Water-retention agents).

برای جلوگیری از چسبیدن یا کلوخه شدن پودر پلیمر در زمان انبارداری، از مواد ضدبلوک (Anti-blocking aids) مانند رس (Clay)، سیلیس (Silica) و کربنات کلسیم (CaCO₃) قبل یا بعد از فرآیند خشکسازی استفاده میشود .

- لاتکسهای پلیمری یا پراکنشهای پلیمری (Polymer Dispersions) نیز همانند RPP از طریق پلیمریزاسیون امولسیونی تولید میشوند.

این لاتکسها از ذرات بسیار ریز (حدود 0.05 تا 5 میکرومتر) تشکیل شدهاند.

نمونههای رایج از لاتکسهای تولید شده عبارتاند از:

وینیلاستات (Vinyl Acetate)، لاتکسهای هموپلیمر و کوپلیمر، کوپلیمرهای اکریلیک و لاتکس استایرن-بوتادین (Styrene-Butadiene).

به دلیل آزاد شدن یون کلر و مقاومت ضعیف در برابر شرایط محیطی، استفاده از لاتکس پلیوینیلاستات و لاتکس پلیوینیلیدن کلراید وینیل کلراید توصیه نمیشود.

در مورد لاتکسهای طبیعی و اپوکسی، از آنجا که امکان تولیدشان با روش پلیمریزاسیون امولسیونی وجود ندارد، بهصورت طبیعی از درختان کائوچو استخراج میشوند، سپس تغلیظ شده و در نهایت به تودهای جامد تبدیل میگردند.

از جمله پلیمرهای محلول در آب میتوان به مشتقات سلولزی، پلیوینیل الکل (PVA) و پلیآکریلآمید (PAM) اشاره کرد.

این مواد معمولاً به صورت پودر با سیمان مخلوط میشوند تا از خشک شدن سریع ملات جلوگیری کنند و کارپذیری آن را افزایش دهند.

این عملکرد ناشی از افزایش ویسکوزیتهی آب در اثر حل شدن پلیمر است و خاصیت آببندی (Sealing) از طریق تشکیل فیلم نازکی روی سطح ایجاد میشود.

با این حال، اصلاح سیمان با پلیمرهای محلول در آب تأثیر قابلتوجهی بر مقاومت مکانیکی سیستم ندارد.

- پلیمرهای مایع (Liquid Polymers) نیز بهدلیل دشواری در حمل و نگهداری، کمتر مورد استفاده قرار میگیرند.

این پلیمرها معمولاً از نوع رزینهای اپوکسی و پلیاسترهای غیراشباع هستند که همراه با سختکننده (Hardener) یا کاتالیزور و تسریعکنندهها (Accelerators) استفاده میشوند .

نحوه عملکرد پلیمرها در چسبندگی، و مقاومت مکانیکی آنها

چسب کاشی سیمانی (Cementitious Tile Adhesive) CTA که با پودر پلیمری قابلپخش اصلاح شده است، بهدلیل مزایای فراوانش توجه ویژهای را در بازار ایران به خود جلب کرده است.

علت اصلی این موضوع آن است که در طی این فرآیند، هیدراسیون سیمان و تشکیل فیلم (لایه نازک و پیوسته) پلیمری بهطور همزمان انجام میشوند.

در نتیجه، یک شبکهی درهمتنیده (Interpenetrated Network) بین فاز سیمان هیدراته و فاز پلیمر تشکیل میشود که ساختاری یکنواخت و منسجم را به وجود میآورد.

اصلاح با RPP مشابه اصلاح با لاتکس است، با این تفاوت که RPP دارای قابلیت پخش مجدد در آب میباشد .

برخی از ویژگیهای حاصل از افزودن RPP عبارتاند از:

- بهبود کارپذیری ملات

- افزایش چسبندگی

- افزایش مقاومت خمشی

- بهبود انعطافپذیری

- افزایش مقاومت سایشی

- افزایش نگهداری آب

- کاهش جذب آب

- افزایش ویسکوزیته (غلظت) و چسبندگی داخلی

هنگامی که RPP به ملات سیمان افزوده میشود، در طی تبخیر آب، فیلمی پلیمری تشکیل میشود که بهعنوان عامل چسباننده (Binder) عمل میکند.

این فیلم پلیمری، ذرات سیمان و پرکنندهها را بهطور مؤثر به یکدیگر متصل مینماید .

بهطور کلی، این نوع چسب بیشتر برای کاربردهای خانگی نسبت به موارد صنعتی یا تخصصی مناسبتر است و قیمت پایین در کنار عملکرد بالا، دلیل اصلی محبوبیت آن به شمار میرود.

۲. اجزای چسب کاشی سیمانی اصلاحشده با RPP

چسب کاشی سیمانی (CTA) به عنوان ملات نازک (Thin Bed Mortar) برای نصب کاشیها بر روی سطوح افقی و عمودی مورد استفاده قرار میگیرد.

در ترکیب این نوع چسب، اجزای مختلفی را میتوان به عنوان افزودنی (Admixture) به سیمان اضافه کرد تا ویژگیهای خاصی به آن بخشیده شود یا خواص موجود بهبود یابد.

۲.۱. ماده چسباننده (Binder)

همانطور که از نامش پیداست، بایندر یا ماده چسباننده نقشی کلیدی در اتصال اجزای دیگر به یکدیگر از طریق نیروی چسبندگی (Cohesion) دارد و در واقع رابطی بین زیرکار و سطح کاشی ایجاد میکند.

سیمان متداولترین ماده چسباننده در صنعت ساختمان است.

سیمان که بهصورت پودر تولید میشود، با اتصال ذرات جامد مختلف به یکدیگر و تبدیل آنها به تودهای یکپارچه و سخت، خاصیت چسبندگی خود را نشان میدهد .

علاوه بر کاربرد سیمان در بتن، از آن برای تولید چسب کاشی سرامیکی نیز همراه با افزودنیهای دیگر استفاده میشود.

انواع مختلفی از سیمان وجود دارد که ناشی از تفاوت در ترکیب مواد اولیه آنهاست.

سه نوع سیمان بهطور گسترده در ساخت چسبهای کاشی مورد استفاده قرار گرفتهاند:

- سیمان پرتلند (Portland Cement – PC)

- سیمان پرتلند پوزولانی (Portland Pozzolan Cement – PPC)

- سیمان آلومینایی بالا (High-Alumina Cement – HAC)

در میان همه این انواع، سیمان پرتلند رایجترین نوع است و بهراحتی میتوان از آن بهعنوان ماده چسباننده اصلی در چسب کاشی استفاده کرد.

۲.۲. مصالح سنگی یا دانهای (Aggregates)

مصالح سنگی (Aggregates) معمولاً برای افزایش تراکم بستهبندی (Packing Density)، مقاومت خمشی (Flexural Strength) و دوام (Durability) به ملات اضافه میشوند.

ترکیب، اندازه و شکل ذرات مصالح سنگی تأثیر مستقیمی بر خواص کلی مخلوط دارند.

- برای دستیابی به ترکیب مناسب، مصالح سنگی باید:

- تمیز و عاری از رس، خاک و مواد شیمیایی باشند،

- و همچنین با اجزای سیمان واکنش ندهند.

- مصالح متداول شامل ماسه، کوارتز، سنگ آهک، شن و سنگ خرد شده هستند.

نکته مهم: ماسه سیلیسی (Silica Sand) پرکاربردترین نوع مصالح سنگی است که عمدتاً در ملاتهای نازک چسب کاشی با اندازه ذرات بین 0.05 تا 0.5 میلیمتر به کار میرود .

اندازهی مصالح سنگی نقش مهمی در مقاومت بتن در برابر حملات شیمیایی دارد.

بر اساس مطالعات انجام شده، مصالح نانویی (Nano-sized Aggregates) موجب کاهش نفوذپذیری در برابر یون کلرید و دیگر عوامل شیمیایی میشوند و در نتیجه دوام ملات سیمانی را افزایش میدهند .

کلام پایانی

در دنیای امروز با سرعت پیشرفت تکنولوژی در حوزه صنعت ساختمان استفاده از مواد پلیمری ساختمانی نقش چشمگیری پیدا کرده است. استفاده از پلیمر های ساختمانی علاوه بر زیبایی بصری، باعث شده است بسیاری از مشکلاتی که ملات و سیمان سنتی دارند برطرف شود.

در این مقاله سعی کردیم به نقش پلیمرها در بهبود و کارایی چسب های کاشی اشاره کنیم و ویژگی ها و کاربرد این مواد را در چسبندگی کاشی ها سرامیکی مورد بررسی و تحلیل قرار دادیم.

Twitter

Telegram

WhatsApp

آخرین مقالات

پلیمر ساختمانی چیست و چه کاربردی دارند؟

- ۲ آذر ۱۴۰۴

اطلاعات تماس

- خراسان شمالی، بجنورد، شهرک صنعتی بیدک، خیابان مهارت 2

- 02191307050

- info@alender.ir