سبد خرید شما خالی است

آزمون اسلامپ بتن چیست و چه اهمیتی دارد؟

آزمون اسلامپ بتن بدون شک رایجترین آزمایشی است که بر روی بتن تازه برای هر کاربردی انجام میشود. این آزمایش سابقه طولانی دارد؛ داف آبرامز، پیشگام بتن، در سال 1918 این روش را استاندارد کرد تا قوام یا کارایی بتن تازه را ارزیابی کند.

محققان دریافتند که حفظ مقدار بهینه اسلامپ برای یک مخلوط بتنی، کار پذیری، تراکم و پرداخت نهایی بتن را تسهیل میکند. امروزه، آزمون اسلامپ یک عامل مهم در ارزیابی انطباق یک بچ بتن با طرح اختلاط می باشد و به عنوان یک بررسی لحظه آخری برای مناسب بودن بتن جهت بتن ریزی عمل میکند.

اسلامپ بتن تقریباً نسبت آب به مواد سیمانی (w/c یا w/c) را در یک بچ خاص نشان میدهد و زمانی که مخلوط نامتعادل باشد، هشدار میدهد. اگرچه مقدار w/c یک عامل حیاتی در میزان مقاومت بتن است، اما ارتباط مستقیم اسلامپ و w/c همیشه یک مسیر واضح نیست. روشهای آزمون استاندارد ASTM C143 و AASHTO T119 خاطرنشان میکنند که «تحت شرایط میدانی،و در محیط کارگاه چنین رابطه مقاومتی به وضوح و به طور مداوم نشان داده نمیشود.

مقاله مرتبط: 7 راه کاهش مصرف سیمان در بتن

اهمیت آزمون اسلامپ

اسلامپ بتن ، مجموعهای از آزمایشهای بتن تازه است که شامل موارد زیر میباشد:

- میزان هوا

- وزن واحد حجم

- دما

قالبگیری نمونههای آزمایشگاهی برای تستهای مقاومتی که در ASTM C94 مشخص شدهاند.

این آزمایشها خواص بتن را هنگام تحویل به محل کار مستند میکنند. آزمایشهای بتن تازه بلافاصله قبل از جایگذاری بتن انجام میشود و به طور دورهای در طول فرآیند ریختن تکرار میشود تا قوام محصول مستند شود.

کاربردهای مختلف و مقادیر اسلامپ

کاربردهای مختلف بتن به مقادیر اسلامپ متفاوتی نیاز دارند. به عنوان مثال:

روسازیها یا جدولها با استفاده از دستگاه روسازی لغزنده (slip-form paver) به یک مخلوط سفت نیاز دارند که بلافاصله پس از جایگذاری شکل خود را حفظ کند.

ریختهگری دیوارها یا ستونها با اشکال پیچیده و آرماتورهای متراکم، مخلوطی میطلبد که در برابر جداشدگی (Segregation) مقاومت کند اما به راحتی در اطراف فولاد آرماتور جریان یابد و به فضاهای تنگ نفوذ کند.

بیشتر بخوانید: 5 روش افزایش فشاری مقاومت بتن چیست؟

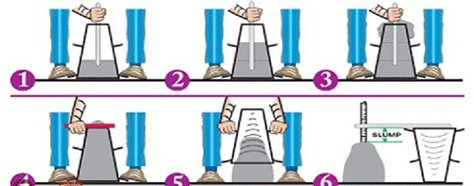

نحوه تست و آزمون اسلامپ

آزمایش اسلامپ بتن با متراکم کردن یک نمونه از بتن تازه در قالبی به شکل مخروط ناقص آغاز میشود. هنگامی که قالب به صورت عمودی بالا برده میشود، نمونه بتن فرومینشیند یا اسلامپ میکند ، زیرا دیگر پشتیبانی نمیشود.

مقدار اسلامپ به عنوان فاصله عمودی بین سطح بالایی اصلی و سطح جابجا شده بتن، بر حسب اینچ یا میلیمتر، اندازهگیری و ثبت میشود.

آزمون اسلامپ سریع و آسان است، اما مملو از موانعی است که میتواند عدم دقت ایجاد کند. آزمایش نادرست ممکن است از استفاده از بتن قابل قبول جلوگیری کند یا اجازه جایگذاری بتنی را بدهد که مشخصات را برآورده نمیکند.

عوامل مؤثر بر اسلامپ

اسلامپ بتن به طور مداوم از زمانی که بچ مخلوط میشود، تغییر میکند. عوامل مختلفی بر نحوه واکنش مخلوط به آزمون تأثیر میگذارند، از جمله:

- اندازه و شکل سنگدانه

- انواع افزودنیهای شیمیایی

- جایگذاری با پمپاژ

- دماها

زمان سپری شده پس از بچینگ و سایر عوامل خارجی.

اقدامات اپراتورهای فردی انجام دهنده آزمون نیز بر مقادیر اسلامپ بتن تأثیر میگذارد. تغییرات جزئی در جایگذاری یا تراکم نمونه، یا سرعتی که مخروط اسلامپ با آن برداشته میشود، میتواند نتیجه آزمون را تغییر دهد. آزمون اسلامپ یک روش عملی است و تغییرات کوچک در تکنیک میتواند بر دقت و تکرارپذیری آن تأثیر بگذارد.

محدودیتها و مخلوطهای خاص

ASTM C143 و AASHTO T 119 روشهای آزمون استاندارد برای اسلامپ بتن سیمان هیدرولیک با حداکثر اندازه سنگدانه 1-1/2 اینچ (37.5 میلیمتر) هستند.

مخلوطهای درشتتر برای آزمایشهای اسلامپ نامناسب هستند، اما میتوانند با الک کردن سنگدانه باقی مانده بر روی الک 1-1/2 مطابق با ASTM C172 اصلاح شوند.

بتن خود متراکمشونده (SCC) به گونهای طراحی شده است که در اطراف آرماتورهای متراکم جریان یابد. آزمایشهای اسلامپ استاندارد بر روی این مخلوطها اندازهگیریهای بسیار بالایی به دست میدهند و برای توصیف ویژگیهای آن مفید نیستند.

برای SCC، آزمایشهای ASTM C1611 و C1621 از یک مخروط اسلامپ اصلاح شده و تجهیزات متفاوت برای اندازهگیری جریان اسلامپ و توانایی عبور استفاده میکنند.

برخی از مخلوطهای تخصصی که شامل افزودنیهای کاهنده آب با کارایی بالا (فوق روان کنندهها) هستند، ممکن است نیاز به تفسیر متفاوتی از نتایج اسلامپ داشته باشند یا اصلاً از این آزمون استفاده نکنند.

تجهیزات آزمون اسلامپ

اجزای اصلی تجهیزات اسلامپ بتن عبارتند از:

مخروطهای اسلامپ (Slump Cones):

به طور سنتی از فلز بدون درز و جداشدگی ساخته شدهاند که به شکل مخروط درآمدهاند. مخروطهای اسلامپ پلاستیکی ABS نیز مجاز هستند، زیرا سبکتر، محکمتر بوده و در برابر فرورفتگی مقاوماند.

صفحات پایه (Base Plates):

اختیاری هستند، اما انجام آزمایش را آسانتر کرده و نتایج بهتری تولید میکنند. صفحه پایه یک سطح صاف، غیر جاذب آماده فراهم میکند که دارای گیرههایی برای محکم کردن زبانه های پای مخروط هستند.

میلههای تراکم (Tamping Rods):

باید با استانداردهای آزمون مطابقت داشته باشند و قطر صحیح با نوک نیمکرهای برای تراکم مناسب نمونه داشته باشند. طول میله باید برای اطمینان از نفوذ لازم در طول کوبیدن (rodding) کافی باشد.

پیمانههای نمونه (Sample Scoops):

باید اندازه قابل کنترلی داشته باشند تا توزیع یکنواخت نمونه را فراهم کرده و نمونهگیری مکرر از بتن تازه را به حداقل برسانند.

قیف پر کردن: یک گزینه مناسب برای پر کردن مخروط اسلامپ در حالی است که هدر رفت ملات را به حداقل میرساند.

ابزارهای اندازهگیری:

معمولاً نوارهای اندازهگیری هستند، اما خطکشهایی با حداقل طول 12 اینچ (305 میلیمتر) و تقسیمبندیهای 1/4 اینچ (5 میلیمتر) یا ریزتر نیز قابل قبول هستند. برخی از میلههای تراکم دارای یک مقیاس حک شده برای اندازهگیری اسلامپ هستند.

انجام آزمون اسلامپ

نمونهگیری:

برای مخلوطکنهای کامیونی و روسازی، دو یا چند بخش از قسمت میانی بچ در طول یک دوره 15 دقیقهای در هنگام تخلیه جمعآوری و در یک نمونه مرکب ترکیب میشوند. برخی پروژهها ممکن است نمونهگیری در نقطه جایگذاری (مانند انتهای پمپ بتن) را طلب کنند.

محدودیت زمانی:

هنگامی که نمونه مرکب کامل شد، شمارش زمان آغاز میشود.

آزمایشهای اسلامپ، میزان هوای بتن و دما باید ظرف 5 دقیقه پس از نمونهگیری آغاز شوند.

خود آزمون اسلامپ باید در مدت زمان سپری شده 2.5 دقیقه تکمیل شود.

آمادهسازی:

این چارچوب زمانی محدود، تنظیم و آماده بودن تجهیزات آزمون اسلامپ را از قبل، ضروری میسازد.

آمادهسازی سطح و مخروط

برای قرار دادن مخروط اسلامپ، یک سطح صاف، تراز، غیر جاذب، عاری از ارتعاش و به اندازه کافی بزرگ برای نگهداری بتن اسلامپ شده مورد نیاز است.

مخروط باید مرطوب باشد اما بدون آب اضافی و با ایستادن بر روی زبانه های پا یا با گیره زدن به یک صفحه پایه محکم شود. نکته حرفهای: گیره زدن مخروط به یک صفحه پایه غیر جاذب به جای ایستادن روی زبانه ها، برای کارایی و راحتی توصیه میشود.

روش گام به گام

پیمانه کردن (Scoop):

قالب با سه لایه با حجم مساوی پر میشود، نه عمق.

عمقهای مخروط برای حجمهای نمونه مساوی 2 5/8 اینچ (70 میلیمتر) برای لایه اول و 6 1/8 اینچ (160 میلیمتر) برای لایه دوم است.

هنگام قرار دادن بتن، پیمانه را در اطراف دهانه حرکت دهید تا نمونه به طور یکنواخت توزیع شود.

نکته: میتوان برای صرفهجویی در زمان، قسمت بیرونی مخروط را با عمقهای مورد نیاز لایههای اول و دوم علامتگذاری کرد.

تراکم (Consolidate):

استفاده از میله تراکم با ابعاد و شکل مشخص شده، ضروری است؛ استفاده از میلگرد یا مورد دیگری که نوک نیمکرهای ندارد، سنگدانهها را به پایین هل میدهد به جای اینکه بتن را یکنواخت متراکم کند. و مناسب نمی باشد.

هر لایه با بیست و پنج ضربه به طور یکنواخت توزیع شده در سراسر عمق آن متراکم میشود.

میله باید در لایه پایین نفوذ کند بدون اینکه با شدت به صفحه پایه ضربه بزند.

برای لایههای بعدی، میله باید حدود 1 اینچ (25 میلیمتر) در لایه زیرین نفوذ کند.

ضربههای عمودی میله تراکم باید در ابتدا کمی مایل باشند تا از تراکم یکنواخت در اطراف محیط لایه پایین اطمینان حاصل شود، سپس به صورت مارپیچی به سمت مرکز با ضربههای عمودی ادامه یابد.

نکته: هرگز برای متراکم کردن نمونه به مخروط ضربه نزنید. اگر مخروط در طول آزمایش ضربه زده شود یا حرکت کند، نمونه باید دور ریخته شود.

برداشتن اضافی (Strike-Off):

پس از کوبیدن، فقط از میله تراکم برای برداشتن بتن اضافی، همسطح با بالای مخروط استفاده میشود. حرکت تسطیح افقی همراه با عمل غلتکی میله، یک برداشتن تمیز بدون متراکم کردن نمونه فراهم میکند.

برداشتن (Lift):

با نگه داشتن مخروط با یک دسته، بتن اضافی از پایه مخروط تمیز میشود.

با یک دست روی هر دسته، مخروط باید به آرامی و بدون پیچاندن، مستقیماً به سمت بالا برداشته شود.

بالا بردن عمودی باید در 5 ±2 ثانیه تکمیل شود.

اندازهگیری و گزارش

پس از برداشتن مخروط اسلامپ، بتن فرو مینشیند یا در برخی مخلوطها فرو میریزد.

اندازهگیری:

مقدار اسلامپ با اندازهگیری تا نزدیکترین 1/4 اینچ (5 میلیمتر) اختلاف عمودی بین بالای قالب و مرکز جابجا شده بالای نمونه تعیین میشود.

اسلامپ برشی: اگر بخشی از نمونه بریده شود (shear away)، آزمایش باید نادیده گرفته شده و با یک نمونه جدید تکرار شود.

روش اندازهگیری: اسلامپ با وارونه کردن مخروط اسلامپ و استفاده از میله تراکم به عنوان مرجع اندازهگیری میشود.

گزارش دهی:

تلورانسهای قابل قبول اسلامپ در مشخصات پروژه یا طرح اختلاط مشخص شدهاند. مقادیری که از الزامات پروژه انحراف دارند، باید فوراً به ذینفعان گزارش شوند و در گزارشهای بازرسی و آزمایش ذکر شوند.

انواع اسلامپ و نشانههای آنها

اسلامپ حقیقی (True Slump):

بتن کم و بیش مستقیماً به سمت پایین مینشیند و عمدتاً دست نخورده باقی میماند. کنارهها برآمده میشوند، اما مرکز بالای اصلی تقریباً در همان جهت میماند. این نشان میدهد که نسبتهای مخلوط بتن متعادل هستند و باید رفتاری قابل پیشبینی داشته باشند. این نوع اسلامپ نشاندهنده مناسب بودن مخلوط برای آزمایش اسلامپ است.

اسلامپ برشی (Shear Slump):

زمانی اتفاق میافتد که بخشی از بالای نمونه بریده شده و به طرفین میافتد. اگرچه ارتفاع قابل اندازهگیری است، اما جدا شدن نمونه، آزمایش را بیمعنی میکند و باید دور ریخته شود. اسلامپهای برشی زمانی رخ میدهند که محتوای خمیر کم یا محتوای ماسه بالا باعث کمبود انعطافپذیری (plasticity) در مخلوط شود.

اسلامپ ریزشی (Collapse Slump):

زمانی است که بیشتر نمونه پس از برداشتن مخروط اسلامپ، نتواند شکل خود را حفظ کند. این میتواند نشانهای باشد که محتوای اندازه ماسه در مخلوط خیلی کم است و مخلوط فاقد چسبندگی است.

جداشدگی (Segregation):

این مشکل خاص میتواند با مشاهده نمونه اسلامپ تشخیص داده شود. سنگدانه بتن و بخشهای خمیری به سرعت هنگام برداشتن مخروط از یکدیگر جدا میشوند، که چسبندگی یا انعطافپذیری کمی نشان میدهد. نشانههای جداشدگی میتواند نشان دهنده مسائلی با محتوای سنگدانه درشت، نسبتهای مخلوط، اختلاط ناکافی، یا یک نمونه آزمایشی باشد که به طور نادرست جمعآوری شده است.

تاثیر افزودنیهای بتن بر عملکرد و دوام بتن

در صنعت ساخت و ساز امروزی، افزودنیهای شیمیایی جایگاه بزرگی در تأثیرگذاری بر عناصر حیاتی خاصی مانند مقاومت، دوام، کارایی و دورههای کاری دارند. یک تولیدکننده افزودنی بتن با تشخیص نیازهای خاص فرآیند ساخت و ساز، بر ارائه چنین راهحلهایی تمرکز میکند. از میان بسیاری از فرآیندها، برخی از افزودنیهای شیمیایی پیشرفته میتوانند بر خواص ملموس تأثیر بگذارند و برخی دیگر به صورت ترکیبی ارائه میشوند تا افزودن در طول فرآیند بچینگ را سادهتر کنند.

استفاده از افزودنیهای شیمیایی عموماً خواصی مانند گرمای هیدراتاسیون، نفوذناپذیری، کارایی، حباب هوا، پراکندگی، دوام و کاهش آب را اصلاح میکند. در مورد انواع افزودنیها، رایجترین افزودنیهای مورد استفاده عبارتند از کندگیرکنندهها، فوق روانکنندهها، عوامل کاهنده آب و تسریعکنندهها.

افزودنیهای شیمیایی: بهبود دوام در ساختوسازهای بتنی مدرن

افزودنیهای شیمیایی برای به تأخیر انداختن واکنش شیمیایی که هنگام شروع فرآیند گیرش بتن رخ میدهد، استفاده میشوند. این افزودنیها در ساخت روسازی بتنی استفاده میشوند و زمان بیشتری را برای پرداخت روسازیهای بتنی فراهم میکنند.

- روانکنندهها و فوق روانکنندهها

افزودنیهای شیمیایی مانند روانکنندهها، ذرات سیمان را پراکنده میکنند، نیاز به آب را کاهش میدهند و اسلامپ را افزایش میدهند. از سوی دیگر، فوق روانکنندهها بدون کاهش چسبندگی، سیالیت بیشتری را ارائه میدهند. این افزودنیها با تسهیل قرارگیری و تراکم آسانتر، کاهش خطر جداشدگی و بهبود سطح نهایی، عملکرد بتن را بهبود میبخشند .

با بهینه سازی نسبت آب به سیمان، روان کننده ها و فوق روان کننده ها به افزایش مقاومت و دوام کمک می کنند. کاهش مقدار آب منجر به مقاومت فشاری بالاتر، بهبود مقاومت در برابر چرخه های انجماد و ذوب و افزایش دوام در محیط های تهاجمی می شود. علاوه بر این، افزایش کارایی امکان تراکم بهتر، کاهش احتمال ایجاد حفره و بهبود یکپارچگی کلی سازه بتن را فراهم می کند.

- عوامل حبابزا

افزودنی های حباب زا در بتن ،حفرههای هوای حبابزا در طول چرخههای انجماد-ذوب به عنوان کاهشدهنده فشار عمل میکنند و از آسیب ناشی از انبساط آب در منافذ بتن جلوگیری میکنند. مواد حبابزا نقش مهمی در افزایش دوام بتن در آب و هوای سرد، جایی که چرخههای انجماد-ذوب رایج است، ایفا میکنند.

این حفرههای هوا همچنین کارایی را بهبود میبخشند و بتن را منسجمتر و کمتر مستعد جداشدگی میکنند. علاوه بر این، بتن هوازا مقاومت بیشتری در برابر حمله سولفاتها و واکنشهای قلیایی سنگدانهها نشان میدهد که به دوام کلی آن در محیطهای خورنده کمک میکند.

- بازدارندههای خوردگی

مهارکنندههای خوردگی، افزودنیهایی هستند که برای محافظت از سازههای بتن مسلح در برابر خوردگی طراحی شدهاند. هنگامی که آرماتورهای فولادی در معرض رطوبت و اکسیژن قرار میگیرند، پوسیدگی رخ میدهد و یکپارچگی ساختاری بتن را به خطر میاندازد. مهارکنندههای خوردگی یک سد محافظ در اطراف فولاد تقویتکننده ایجاد میکنند و از نفوذ عناصر خورنده جلوگیری میکنند.

با کاهش خطر خوردگی، مهارکنندههای خوردگی، همانطور که توسط تولیدکننده افزودنی بتن ارائه میشوند، دوام سازههای بتنی را به طور قابل توجهی افزایش میدهند، به خصوص در محیطهای دریایی یا مناطقی با غلظت بالای کلرید. مهارکنندههای خوردگی به طول عمر قاب کمک میکنند و هزینههای نگهداری و احتمال خرابی سازه را کاهش میدهند.

- شتابدهندهها و کندکنندهها

شتابدهندهها و کندگیرکنندهها افزودنیهایی هستند که بر زمان گیرش بتن تأثیر میگذارند. شتابدهندهها، کسب مقاومت اولیه را تسریع میکنند که در شرایط آب و هوایی سرد یا زمانی که ساخت و ساز سریع مورد نیاز است، بسیار مهم است. آنها معمولاً حاوی ترکیباتی مانند کلرید کلسیم هستند که واکنشپذیری ذرات سیمان را افزایش میدهند. این امر منجر به دورههای کیورینگ کوتاهتر و برنامههای ساخت و ساز سریعتر میشود.

از سوی دیگر، کندکنندهها زمان گیرش را کاهش میدهند و کارایی طولانیتری را تضمین میکنند. این امر در پروژههای ساختمانی بزرگ که حمل و نقل و جایگذاری بتن ممکن است زمان قابل توجهی طول بکشد، مفید است. کند کردن زمان گیرش از سفت شدن زودرس جلوگیری میکند و امکان تراکم و پرداخت مناسب را فراهم میکند.

هم شتابدهندهها و هم کندگیرکنندهها در بهبود دوام بتن نقش دارند. شتابدهندهها به دستیابی به مقاومت اولیه که برای سازههای باربر ضروری است، کمک میکنند، در حالی که کندگیرکنندهها پرداخت و تراکم بهتر را تسهیل میکنند، احتمال نقص را کاهش میدهند و طول عمر کلی بتن را افزایش میدهند.

به طور خلاصه، افزودنیهای بتن نقش محوری در افزایش عملکرد و دوام سازههای بتنی ایفا میکنند. روانکنندهها و فوق روانکنندهها کارایی را بهینه میکنند و در عین حال مقاومت را حفظ میکنند، شتابدهندهها و کندکنندهها نیازهای خاص ساخت و ساز را برآورده میکنند، عوامل حبابزا مقاومت در برابر یخزدگی و ذوب را بهبود میبخشند و مهارکنندههای خوردگی از خوردگی آرماتورهای فولادی محافظت میکنند. ترکیب این افزودنیها امکان ایجاد بتنی را فراهم میکند که نه تنها انتظارات عملکرد و دوام را در شرایط محیطی متنوع برآورده میکند، بلکه اغلب از آن فراتر میرود. با تکامل صنعت ساخت و ساز، استفاده استراتژیک از افزودنیهای بتن برای دستیابی به سازههای پایدار، مقاوم و بادوام همچنان ضروری خواهد بود.

Twitter

Telegram

WhatsApp

آخرین مقالات

پلیمر ساختمانی چیست و چه کاربردی دارند؟

- ۲ آذر ۱۴۰۴

اطلاعات تماس

- خراسان شمالی، بجنورد، شهرک صنعتی بیدک، خیابان مهارت 2

- 02191307050

- info@alender.ir